ERPとMESの違いと特徴、連携の注意点と選び方

ERP(Enterprise Resource Planning)とMES(Manufacturing Execution System)は、いずれも製造業における経営と現場をつなぐ重要なシステムです。

ERPは企業全体の経営資源を統合管理する基盤であり、MESは製造現場の実行をリアルタイム可視化・支援する仕組みとして機能します。

ここでは、両者の違いや特徴を整理し、連携時の注意点やシステム選定のポイントについて解説します。

1.ERPやMESが製造現場で求められる背景

製造業では、多品種少量生産や短納期対応、コスト削減といった市場の変化が進んでおり、対応の難しさが増しています。

グローバル競争の激化やサプライチェーンの複雑化により、経営層には正確な需給計画と在庫の最適化が求められ、現場では生産効率と品質を両立させる工夫が欠かせません。

こうした環境のなかで、経営の意思決定と現場レベルの業務効率化をシームレスにつなぐ仕組みとして、ERPとMESの活用が注目されています。

2.ERPとMESの違い

ERPとMESは、いずれも製造業の基盤を支える重要なシステムですが、役割や対象範囲、扱うデータの粒度が異なります。

| 比較項目 | ERP | MES |

|---|---|---|

| 定義 | 企業全体の経営資源を統合的に管理する基幹システム | 製造現場の実行をリアルタイムで管理するシステム |

| 対象範囲 | 会計、販売、購買、在庫、生産計画など全社を横断 | 作業指示、進捗、設備稼働、品質など製造現場が対象 |

| 目的 | 会社のデータを一元化し、経営判断の支援、在庫・原価の最適化、業務効率化を目指す | 現場の進捗や品質データなどをリアルタイムに収集し、生産性向上、不良率削減、品質改善などを目指す |

| 利用者層 | 経営層・管理部門 | 現場作業者・工場長・製造管理者 |

| データ粒度 | 日次・月次など集計ベースの情報 | 秒単位・分単位のリアルタイム情報 |

| データ更新タイミング | バッチ処理や日次更新が中心 | 設備やセンサーからのリアルタイム更新が中心 |

| 主な機能 | 販売管理、購買管理、在庫管理、会計連携、原価計算、需給計画 | 作業指示、進捗管理、品質管理、トレーサビリティ、設備稼働監視 |

| 役割の位置付け | 全社的な「計画層」を統合する | 現場の「オペレーション層」を支える |

上記の通り、ERPは企業全体の経営資源を統合的に管理する「計画の基盤」であり、MESは製造現場をリアルタイムで管理・改善する「実行の基盤」と捉えるとわかりやすいでしょう。

両者の違いを理解して連携させることが、経営と現場をつなぐ製造DXの第一歩です。

3.ERPとMESの特徴

ERPとMESは、役割こそ異なるものの、どちらも製造業の基盤を支える重要なシステムです。両者の役割は重複するのではなく補完し合う関係にあり、組み合わせて活用することで製造DXの効果を最大化できます。

ERPの特徴

ERPの特徴は、企業全体の情報を一元的に管理できる点です。

会計や販売、購買、生産計画、在庫といった業務データをひとつの基盤で結びつけることで、部門ごとに分断されていた情報を統合し、全社的なデータ活用を可能にします。

ERPの活用によって経営層は全体の状況をリアルタイムで把握でき、在庫や原価の精度向上が期待できるでしょう。結果として、需給計画の立案や経営判断のスピードが高まり、内部統制やガバナンスの強化にもつながります。

ERPは企業全体の透明性を高め、経営基盤をより安定させる仕組みといえるでしょう。

MESの特徴

MESの強みは、製造現場をリアルタイムで可視化し、効率的な改善を即時に実行できることです。

設備の稼働状況や作業の進捗を秒単位で収集可能なため、トラブルが発生しても迅速に原因を特定し、適切な対策ができます。

また、作業指示や品質データの管理を通じて、不良率の削減や生産性の向上を実現できるのも特徴のひとつです。

現場の実態に即した改善サイクルを継続的に回せるMESは、組織全体の生産基盤を強化し、製造DXの推進力を高める役割を果たします。

4.ERPとMESの連携時の注意点

ERPとMESを連携させることで、生産性の向上や経営判断の迅速化といった大きな効果を期待できます。

一方で、導入や運用を誤ると、データの不整合やシステムトラブルを招き、想定した成果が得られないリスクも存在します。

連携を成功させるには、両システムの特性を正しく理解し、設計段階から整合性を意識することが欠かせません。

とくに注意すべきポイントは次の3つです。

- 時間軸:リアルタイムと日次集計の粒度差をどう調整するか

- データ形式:異なるシステム間で整合性をどう保つか

- 障害対応:通信エラーや障害発生時の運用をどう設計するか

ERPとMESは相反する仕組みではなく、連携させることで経営層と現場をシームレスにつなぐ、企業の中枢を支える仕組みとして機能します。

次項では、その実現に向けた具体的な課題と解決策を解説していきます。

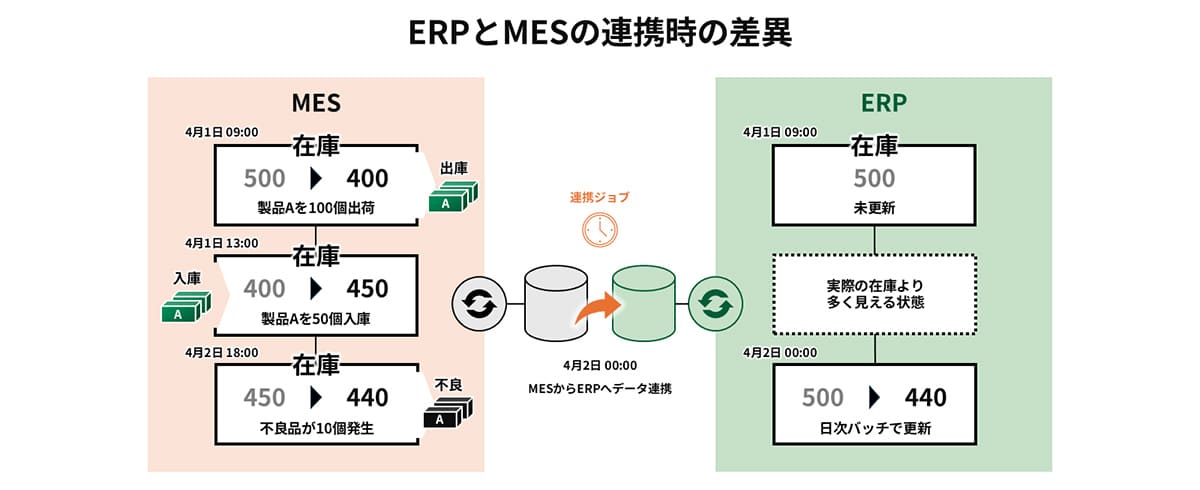

1)時間管理の粒度が異なる

ERPとMESの連携でもっとも注意すべき課題のひとつが、時間管理の粒度の違いです。

ERPは在庫や売上、原価などを日次・月次単位で集計するのに対し、MESは設備稼働や作業実績を秒単位で収集します。

ERPでは在庫数量が日次で更新される一方、MESでは現場での入出庫や仕掛品の状況がリアルタイムに反映されます。このまま両者を連携すると、更新タイミングのズレにより在庫差異が生じるケースもあります。

連携によって経営層が生産実績を即座に把握できる利点は大きいものの、効果を最大化するには「どの粒度でERPに反映するか」を明確に設計することが重要です。

リアルタイム更新とバッチ処理を適切に使い分けることで、差異や誤認識のリスクを防ぐことができます。

2)データ連携の難易度が高い

ERPとMESの連携で障壁となるのが、マスタデータやコード体系の違いです。

ERPでは購買・在庫・会計といった部門横断の観点から製品コードを一元管理しますが、MESでは工程や作業単位ごとに細分化されたコードを使用するケースが多く見られます。

そのため、同じ製品でもERPとMESで異なるコードや単位が用いられ、そのまま連携してしまうと在庫差異や原価誤差を引き起こすことがあります。

| 項目 | ERP | MES |

|---|---|---|

| 製品コード | A-1001:製品A |

A-1001-01:組立工程 A-1001-02:検査工程 |

| 管理単位 | 製品単位 | 工程・作業単位 |

こうした不整合を防ぐには、データ連携する際の変換処理やマスタデータの統一、データフォーマットの整備を事前に徹底することが大切です。

仕様の確認や十分なテストを怠ると期待通りの成果が得られないため、データ連携の難易度は非常に高い領域といえるでしょう。

3)障害発生時の原因特定に時間がかかる

ERPとMESを連携させる環境では、データの通信経路が複雑になるため、障害が発生した場所の切り分けに時間がかかります。複数のベンダー間でシステムを連携している場合は、どの時点で不整合が生じたのかを調査しづらくなるため、原因特定までさらに時間を要します。

たとえば、MESで登録した作業実績がERPに反映されない場合、原因が「通信断」なのか「データ形式の不一致」なのかを即座に判断できないケースがあります。

また、障害を調査する際には、システム連携ログやバッチの実行ログを確認することになりますが、両システムでログの記録形式や更新タイミングが異なると、照合作業にさらに手間がかかってしまいます。

こうしたトラブルを防ぐには、送信・受信ログを統一フォーマットで管理したり、処理履歴を一元的に可視化できる仕組みを整えたりすることが重要です。

障害の発生を想定し、データ再送やロールバック条件をあらかじめ定義しておくことで、復旧作業のスピードと可用性を高め、運用に耐えうる仕組みになります。

5.製造DXを進めるシステム選定のポイント

ERPとMESは、それぞれ異なる役割を担いながらも、連携させることで製造DXを大きく加速させるシステムです。

しかし、「どの導入形態が自社にもっとも適しているのか」「どの範囲を統合すべきか」といった判断に迷う担当者も少なくありません。

選定にあたっては、以下の3つの観点で整理することが重要です。

- ERPにMES機能を統合するか

- 製造業に特化した機能を備えているか

- 自社の業務プロセスに柔軟に対応できるか

これらの観点を踏まえ、自社の現場と経営の両面から最適なシステム構成を検討することが、製造DXを成功へ導く第一歩です。

以下では、それぞれのポイントを具体的に解説します。

MES機能を搭載したERP

ERPとMESの導入形態には、大きく二つのアプローチがあります。

ひとつは既存のERPとMESを個別に導入し、インターフェースを設計して連携させる方法。もうひとつが、ERP自体にMES機能を内包した「一体型システム」を採用する方法です。

後者は運用面でのシンプルさが大きな利点です。ERP刷新のタイミングでMES機能を備えたERPを導入すれば、マスタ統一やシステム間連携の開発工数を大幅に削減できます。

現場の実績データがリアルタイムでERPに反映されるため、需給調整や原価計算の精度も向上します。

業務プロセスの見直しや教育コストは必要になりますが、短期間で全社的な効率化を実現したい企業や標準化を進めたい企業に向いている選択肢といえます。

製造業に特化した機能の有無

システム選定時には、業界特有の要件に対応できるかどうか確認しましょう。

| 業界 | 求められる機能の例 |

|---|---|

| 食品 |

|

| 化学 |

|

ERPやMESのパッケージによっては、これらの機能を標準で備えるものもあれば、追加開発が必要な場合もあります。

必要な機能が標準で含まれていないERPを採用すると、追加開発に想定以上のコストと期間がかかってしまうため、システム選定時の機能評価は入念に行いましょう。

自社の業界特性や業務プロセスに適した機能を持つシステムを選定することが、導入後の定着と投資対効果を高めるポイントです。

自社の業務に最適化できる柔軟性

ERPやMESを選定する際は、自社の業務にどれだけ柔軟に最適化できるかが重要な判断基準となります。

製造現場は業界や企業によって業務プロセスが大きく異なり、標準機能に業務を無理に合わせると、運用時に不具合や手戻りが発生しやすくなります。

たとえば、工程ごとに進捗管理の仕組みが異なる場合、標準システムのままでは対応が難しく、カスタマイズやアドオン開発が必要になることもあります。その結果、保守コストの増大やバージョンアップ時の負担増といった課題に直面する可能性があります。

パッケージ標準機能における設定項目の柔軟性や汎用項目の有無を確認し、業務に合わせて調整できる仕組みを選ぶことで、スムーズな運用を実現できます。

6.自社に最適な導入形態を選び、製造DXの効果を最大化

製造DXを進めるうえで、ERPとMESは欠かせない存在です。

- ERPは経営資源を統合管理し、全社的な意思決定を支える基盤

- MESは現場をリアルタイムに可視化して、生産効率や品質改善を実現

このふたつを連携させることで、需給計画の精度向上や原価の正確な把握、現場改善のスピード化といった成果が生まれます。

近年では、ERPとMESを個別に連携させるよりも、MES機能を内包した一体型ERPを採用する企業も存在しています。このようなERPは、マスタ整備やシステム間連携の負担を軽減し、現場データを経営へ直接つなげる仕組みとして活用されています。

ERPとMESの違いを理解したうえで、自社に最適な統合システムを選ぶことこそが、製造DXを加速させる近道と言えるでしょう。

より具体的に選定基準を知りたい方は、こちらの資料でERPを選ぶうえで注意すべきポイントを紹介しています。こちらもあわせてご覧ください。

※記事の内容は、制作時点に一般公開されている情報に基づいています。また、記載されている会社名・製品名・システム名などは、各社の商標、または登録商標です。