Showcase 電気機械器具製造業C社様

電機機器

事業統合により、複数のシステムが混在する状況を解消し、

統合することで業務の標準化、効率化、及び迅速化を実現

企業情報

| 事業内容 |

|

|---|---|

| 従業員数 | 約1000名 |

GRANDIT導入の背景

機器の製造・販売、修理、工事、及びその他サービスを行っていた複数会社の事業統合を受けて設立された企業ですが、業務/システムが統合されていないことで様々な課題が発生していました。

旧会社ごとの業務/システム運用により業務が効率的・スピーディに運用できていない、また、企業体としてのコスト構造など必要な詳細情報が把握できていないなど課題が多数ありました。

そこで、現状問題点の整理から解決の方向性及び新システム導入に至るまで、基本構想策定のプロジェクトを立ち上げ、業務統合及びシステム統合の検討を行いました。

解決された内容

複数のシステムが混在している状況を解消し、統合することで業務の効率化、迅速化

これまでシステムが分かれていた為、多元管理による二重入力など作業に過負荷がかかっていましたが、承認、組織変更、内部統制、セキュリティなど共通基盤の元に、会計系バックオフィス業務、販売、工事、購買などフロントオフィス業務を一つに統合構築。

旧会社毎の業務ルールとシステム運用について、統合化、標準化により業務効率向上及び迅速化を実現しました。また、システムから必要に応じてデータをダウンロードし、情報を柔軟に活用できるようになりました。

製造業に適した購買管理強化

各事業部がそれぞれのシステムで個別に購買発注から検収、債務管理まで行っており、効率的に作業が行えない状況にありましたが、現場部門からの購買依頼、業者への見積依頼・見積回答、業者選定、内示・発注、入荷、検収(仕入計上)に承認機能が付加された本格的なメーカ購買機能により、購買業務の一本化、効率化に成功しました。

企業体としてのコスト構造など一元把握

これまではほんとうに儲けが出ているのか、コスト改善余地があるのかなど不明確な点が多数ありました。

統合システムの構築や統一的な基準定義により、全社のコスト構造が正確に把握できるようになり、原価低減ポイントの検討によるコスト改善への取り組みや、今後の重点投資ポイントなどが見えるようになって来ました。

進捗状況及び在庫状況の一元把握

従来、進捗状況が把握できない、納期遅れを事前に察知できない等の課題がありましたが、進捗遅延の早期発見及び対応が可能になり、営業も即座に状況を把握し、迅速にお客様対応ができる環境になりました。また、改善すべき工程やその問題点、及びコストダウンのポイントも見えるようになりました。

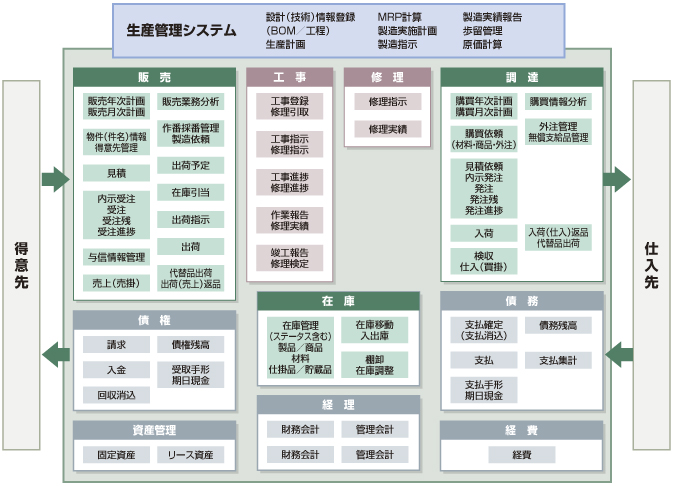

ソリューションのイメージ図

導入期間

導入決定から約1年で本番稼動を向かえました。

適用したGRANDITモジュール及び連携ソリューション

- 販売、調達在庫、債権、債務、経理、経費、資産管理はパッケージベース

- 工事業務はGRANDIT標準のプロジェクト管理機能をベースに構築し、修理業務はアドオン開発にて実現

- 生産管理は外付けソリューションと連携

パートナーが語る、導入時の工夫

全社統合基盤のシステムとして構築されており、外付けソリューションもGRANDITから展開。ユーザにとっては、企業システムが一つのシステムとして見えるようになっております。

短期導入方法・テンプレート等に関する同業他社様への適用

製造業に適した購買管理や工事業務、及び修理業務などGRANDITモジュールとして開発したノウハウにより強力に支援致します。

導入費用の目安

お問い合わせください。

GRANDITが分かる!

お役立ち資料4点セット

GRANDIT製品カタログやモジュール別資料、グループ経営の基本など、ERPに関するお役立ち資料をまとめてダウンロードいただけます。

- GRANDITが備える4つの特長

- モジュールによる拡張の解説

- グループ経営の可視化と迅速な意思決定の重要性

- ERP導入による経営の標準化とデータ活用