ERP・生産管理システムの違い、自社に合った選び方

製造業のQCD(品質・コスト・納期)を最適化するために必要な機能を備えるERPと生産管理システム。

しかし「どちらを導入すべきか」と、悩む担当者は少なくありません。本記事では、両者の基本的な機能や用途の違いから、自社の状況に応じたシステム選びのポイントを解説します。

1.ERPと生産管理システムの違い

ERP(Enterprise Resource Planning)は企業の基幹業務全体を統合管理するシステムであり、生産管理システムは生産業務に特化したシステムです。

両者の違いを明確に理解することで、自社の目的に合ったシステム選びが可能になります。

| 項目 | ERP | 生産管理システム |

|---|---|---|

| 目的 | 企業全体の情報を統合管理してリアルタイムな経営判断を支援する | 生産管理におけるQCDの最適化に必要な工程と情報を管理し、業務効率化を図る |

| 管理範囲 | 基幹業務全体を統合管理 | 生産管理業務に特化 |

| 機能 |

|

|

| 導入費用 | 高価な場合が多い | 安価から始められる |

生産管理システムのメリット・デメリット

ERPは、全社横断的な情報共有を可能にし、部門間のデータ整合性を高めることで、経営判断の迅速化を支援します。また、生産管理以外の基幹業務と連携しやすく、データ活用に役立つレポート機能やダッシュボード機能も備えています。

一方で、導入コストが高く、パッケージ型ではカスタマイズに制約がある場合もあります。特に中小企業では機能が過剰になり、運用負荷や投資対効果の面で課題となることが想定されます。

生産管理システムのメリット・デメリット

生産管理システムは生産業務に特化しており、ERPに比べて管理可能な生産管理の項目や機能が充実している傾向があります。自社の製造フローに適合しやすく、比較的低コストで導入できるため、短期間で現場の効率化を実現しやすいのがメリットです。

ただし、全社的な最適化を図るには他システムとの連携が欠かせないため、機能範囲が限定される点も踏まえて検討する必要があります。

【ERP導入成功チェックリスト付】正しいERPリプレイスの進め方

ERPリプレイスに取り組む前に確認したい3つのポイントと、計画から運用定着まで5段階で進める実行プロセス、さらに実践企業の事例をご紹介!

2.ERPと生産管理システムのどちらを選ぶべきか?

ERPと生産管理システムは設計思想が異なるため、最適な選択は自社の目的・規模・運用範囲によって異なります。以下に代表的な3つの導入ケースを紹介します。

個別の生産管理システムが適しているケース

中小企業や部署単位で導入を進めたい企業に有効です。システム化対象範囲が生産管理のみで問題ない場合や、自社の生産管理業務に複雑な要件がある場合に採用されます。

Excelや紙での管理をなくし、現場の効率化を優先する目的で導入されやすい傾向にあります。また、多品種少量生産や特殊な個別受注生産のように工程や仕様が変化しやすい環境にも柔軟に対応可能です。

業務プロセスに応じた柔軟なカスタマイズが可能で、短期間・低コストで導入しやすく、他システムとの最低限の連携だけで効率化を実現できる点が特徴です。

ERPの生産管理機能で十分活用できるケース

中堅〜大企業で、生産だけでなく販売・在庫・会計・人事領域などを一元管理に組み込みたい場合に適しています。

全社的な視点から業務の標準化を進め、大量生産型など製造業務が定型化されている環境では、ERPが持っている生産管理機能のみで要件を満たせることが多く、追加開発を抑えながら導入可能です。部門間のデータ連携が容易になり、全体最適による効率化や迅速な経営判断を目指すプロジェクト向きです。

ただし、広範囲の管理項目や業務フローの整理が必要となるため、導入難易度が高く、時間を要する傾向があります。

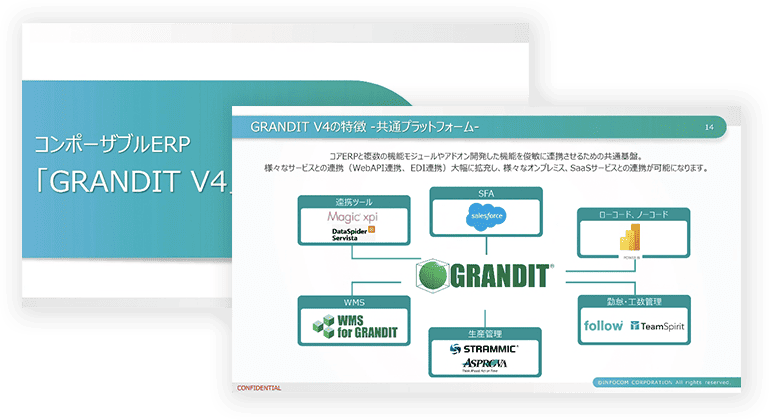

コンポーザブルERPの生産管理モジュールを活用するケース

コンポーザブルERPとは、必要な機能モジュールを自由に組み合わせて構築できる柔軟性の高いERPの形態です。成長過程にある中堅企業で、まずは生産管理領域の効率化を優先し、その後販売・会計など他業務へ段階的にシステム化を拡大したい場合に効果的です。

生産拠点や製造品目、事業ごとに業務フローや仕様が異なり、完全な標準化が困難なケースでも、必要な機能を追加・変更しやすく、将来の事業展開に応じた拡張が可能です。

また、クラウドサービスや外部アプリケーションとの連携も容易で、既存の業務環境を活かしながら新しいシステム基盤を柔軟に構築できるのが特徴です。

3.生産管理システムとして活用するERPの選定ポイント

ERPを生産管理に活用するには、単に生産業務に対応できるかだけでなく、業界特有の要件や運用形態、他部門との連携度も含めて総合的に評価することが重要です。ここでは、選定時に押さえておくべき4つの視点を解説します。

対応している業務範囲

まずは、ERPの生産管理機能が、自社の生産方式(個別受注生産、見込み生産、多品種少量生産など)や固有の業務要件に対応しているかを確認します。

ERPは標準的な業務フローを前提に設計されるため、自社の業務が標準機能で十分にカバーできるか、必要なカスタマイズ量を把握することが重要です。

詳細な評価には「Fit&Gap分析」が有効で、自社の業務プロセスを洗い出し、標準機能で実現できる部分(Fit)と不足部分(Gap)を特定し、業務フロー図や要件定義書を基に実現性を評価していきます。

自社の業界・業種への対応度

同じ製造業でも業界ごとに商習慣や管理項目が異なるため、業界特有の要件にERPが対応できるかも確認が必要です。これらが標準機能でカバーされていないと、後から高額な追加開発や運用負担が発生してしまいます。

【具体例】

- 食品業界:在庫の期限(賞味期限)や生産管理場所(温度管理)も管理する機能の有無

- 化学・製薬業界:出荷前の検査や製品のロット追跡など、製品の品質管理を担う機能やデータ項目の有無

選定時には、自社と同規模・同業界での導入実績や、業界特化パッケージの有無を確認しておきましょう。業界対応度を事前に確認することで、導入後の手戻りやコスト増を防げます。

GRANDITの場合、製造業に特化したアドオン・テンプレートが用意されており、業界や製造プロセスに合わせた最適化を実現できます。

運用形態(クラウド型かオンプレミス型か)

自社のIT環境やカスタマイズ要件に応じて、クラウド型かオンプレミス型かを選択する必要があります。導入形態によって初期費用・運用コスト・カスタマイズ自由度が大きく異なります。

【クラウドERP】

クラウド型は初期費用が低く、導入も比較的早く実現できるため、IT人材が不足している企業に向いています。

一方で、自社業務に合わせたカスタマイズが制限されることが多く、システムに合わせて業務を変更する必要がある場合もあります。

【オンプレミスERP】

オンプレミス型は、クラウド型に比べて導入費用や運用負担が高くなる傾向にあります。

高いカスタマイズ性や厳格なセキュリティ要件に対応できるため、難易度の高いシステム要件でも導入できます。

長期運用を見据え、自社にとって最適な導入形態を選ぶことが重要です。

【関連コンテンツ】クラウドERPとは?メリットやデメリット、オンプレミスとの違い

生産管理以外の業務適合度

ERPは全社最適を実現するため、生産以外の部門との連携度も確認する必要があります。生産管理機能だけでなく、販売・購買・在庫・会計といった他部門とのスムーズなデータ連携が、全社の効率化に直結するためです。

【具体例】

- 販売管理:受注が即時に生産計画へ反映されるか

- 購買管理:材料手配が計画と連動しているか

- 在庫管理:全社で正確に共有できるか

- 会計管理:原価計算と自動連携できるか

関連部門を含めた全社視点での適合度評価が、ERP導入の成功を左右します。選定時には、生産部門だけでなく営業・購買・経理部門のキーパーソンも参加してシステム選定を行いましょう。

4.目的にあった生産管理ソリューションの選択が重要

本記事では、ERPと生産管理システムの違いを中心に、生産管理システムとして活用するERPの選定ポイントをご紹介しました。

ERPは生産・販売・在庫・会計・人事など企業の基幹業務を統合管理できるシステムで、全社的な情報共有や業務標準化を可能にします。一方、生産管理システムは生産業務に特化し、品質・コスト・納期(QCD)の最適化に必要な機能を備えています。

製造業では、自社の規模や生産形態、業務範囲に適したソリューションを選ばなければ、現場の課題解決や競争力強化は難しくなります。

全社最適と現場改善の両立を実現するためには、生産管理に求められる機能や管理項目を広くカバーし、企業の基幹業務を統合運用できるERPの導入が効果的です。

GRANDITでは、製造業向けのソリューションを多数備えています。下記ページでは、具体的な製造業向けの機能と導入事例を紹介しておりますので、生産管理システムとしてERPの導入を検討されている場合は、ぜひご一読ください。

※記事の内容は、制作時点に一般公開されている情報に基づいています。また、記載されている会社名・製品名・システム名などは、各社の商標、または登録商標です。