ERPとSCMの違いと選び方、連携設計の基本を解説

ERP(Enterprise Resource Planning)とSCM(Supply Chain Management)は、ともに業務効率化の要です。ここでは、両者の役割とKPIの違いをわかりやすく整理し、現場の症状から「まず着手すべき領域(ERP/SCM/連携)」を判断できるようにします。あわせて、導入後に成果を安定させる「連携設計の基本」についても解説します。読了後には、自社の課題に合わせて“最初の一手”を決め、短いサイクルで検証と改善を回し始められるはずです。

1.ERPとSCMの違いとは?役割の違い・データ粒度・KPIを解説

まず、ERPとSCMの対象範囲を明確にし、そのうえで扱うデータの細かさ(粒度)や時間軸、成果指標(KPI)の違いを順に確認していきましょう。

ERPとSCMの比較(対象・役割・粒度・KPI)

| 観点 | ERP | SCM |

|---|---|---|

| 対象範囲 | 会社内の実績・台帳・承認・証跡(会計/受発注/在庫/生産の記録) | サプライチェーン全体(調達→製造→物流→販売→アフターサービス)を社内外横断で一元管理・最適化 |

| 役割 | 社内の記録と統制:事実を正確に揃え、台帳・承認・証跡で内部統制を支える | 需要の最適化:社内外の流れを調整し、計画で欠品・過剰を抑制 |

| データ粒度 | 明細単位:受注の1行/入出庫の1回/仕分けの1本を厳密に記録 | 集計単位:商品×拠点×期間のまとまりで需要・在庫・生産を扱う |

| 時間軸 | 現在の事実にフォーカス(正確な記録・整合・承認履歴) | 先行きを日次/週次で素早く見直す(計画更新) |

| 主なKPI | 月次締め日数/承認リードタイム/在庫評価の整合性 | 在庫回転率/欠品率/OTIF(納期遵守率)/MAPE(需要予想精度) |

役割の違い:ERPは「社内の記録と統制」、SCMは「サプライチェーン全体の最適化」

ERPは、受発注・在庫・生産・会計など社内の実績データを正確に記録し、台帳・承認・証跡で内部統制を支える基盤です。一方、SCMは原材料の調達〜製造〜物流〜販売〜アフターサービスまでを横断し、組織の垣根を越えてサプライチェーン全体を一元管理・最適化する考え方/仕組みです。言い換えると、ERPは「社内の事実を揃える」、SCMは「社内外をまたいだ需給と流れを整える」役割を担います。

両者は代替ではなく、補完関係にあります。ERPの正確な実績データがSCMの計画・調整の前提となり、SCMで合意した需給計画は、ERP側の発注・製造・出荷といった社内の実行へと渡されます。

データ粒度と時間軸の違い:ERPは明細を厳密に、SCMはまとめて素早く

ERPは「受注の1行」「入出庫の1回」「仕訳の1本」など、個々の明細を正確に扱い、承認履歴や在庫評価の整合まで含めて、いま起きた事実を確実に記録します。これに対しSCMは、商品×拠点×期間(集計単位)のまとまり(例:「商品A×東京倉庫×今週」)で先行きを捉え、日次や週次のサイクルで計画を素早く更新します。

同じ「在庫」を見る場面でも、ERPでは評価額や棚卸差異の整合が論点になり、SCMでは安全在庫や補充頻度などの計画パラメータが焦点になります。

KPIの違い:ERPは「締めの確実さ」、SCMは「供給の安定と効率」

ERPは、月次締め日数、承認リードタイム、在庫評価の整合性などで評価し、どれだけ正確かつ迅速に締められるかを重視します。一方、SCMは在庫回転率、欠品率、OTIF(納期遵守率:On Time In Full)、MAPE(需要予測精度:Mean Absolute Percentage Error)で、供給の安定性と全体の効率向上を測ります。

両者のKPIは相互依存です。SCMで欠品が減ればERP側の売上や在庫評価は安定し、逆にERPの実績データが不正確だとSCMの予測はぶれます。こうした連動を前提にセットで設計して、相互に矛盾しない目標値にそろえます。

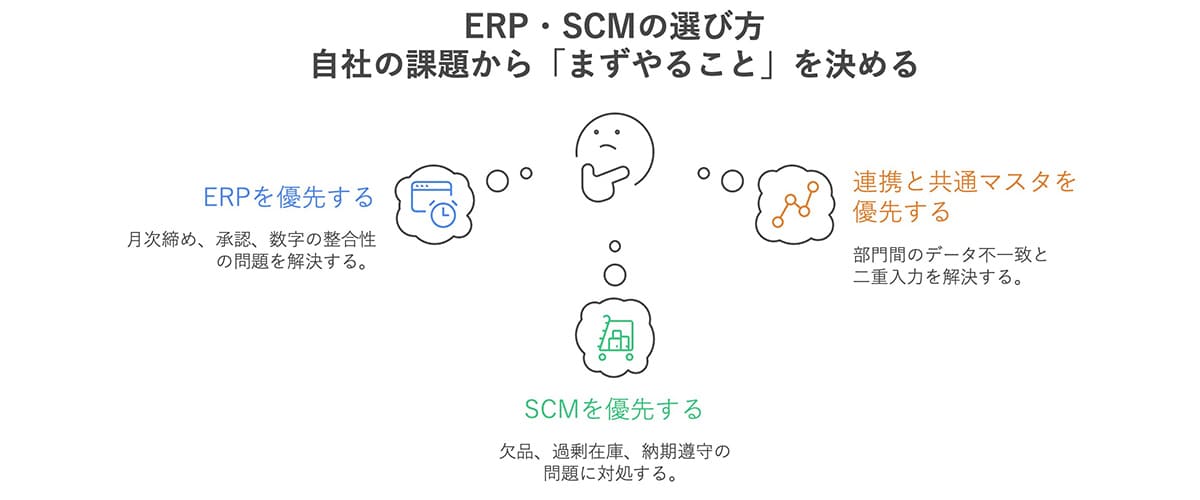

2.ERP・SCMの選び方

ERP・SCMの選び方のシンプルです。いま直面している最重要課題を、まずは1〜2個のKPIに落とし込みます。次に、そのKPIを最短で改善できる領域(ERP/SCM/連携・共通マスタ)から着手します。判断に迷うときは、短期間で変化が出やすい領域を起点にしましょう。どんな症状なら「ERP・SCM・連携のどれを先に手当てするべきか」を、以下に具体的に示していきます。

ERPを優先する:締め・承認・数字の整合でつまずくとき

「月次締めが遅い」「承認が滞る」「部門間で数字が合わない」。こうした課題が中心なら、まずはERPの立て直しから始めます。記録と統制の基盤を整え、締めを正確かつ迅速に回せる状態にすることが先決です。効果検証は、月次締め日数、承認リードタイム、在庫評価差異といったKPIで導入前後を比較し、改善幅を確認します。

SCMを優先する:欠品と過剰が同時に発生するとき

「欠品と過剰が並行して発生する」「在庫回転が伸びない」「納期遵守が安定しない」。こうした症状は、需給計画に課題があるサインです。まずはSCMで、計画の単位(商品・拠点・期間の切り方)、更新頻度(週次/日次)、主要パラメータ(安全在庫・リードタイム・ロットなど)を見直します。効果は 在庫回転・欠品率・OTIF(納期遵守率)・MAPE(需要予測精度) をKPIに設定し、短いサイクルで検証して在庫水準とサービス水準を同時に引き上げます。

ERP・SCM連携・共通マスタを優先する:部門間で数値が合わないとき

「部門ごとに数値が食い違う」「二重入力が多い」「運用がExcelに戻る」。この場合は、ERPやSCMの前に連携と共通マスタの整備を優先します。品目・拠点・取引先などの定義を統一し、データの粒度と更新頻度を合わせることで、全社が同じ前提の数値で判断できる状態をつくります。効果は データ一致率・再入力件数・連携遅延 を指標に、導入前後で改善幅を確認します。

3.ERPとSCMの連携設計

ERPとSCMの着手先が定まったら、次は「どうつなぐか」を決めます。成果を安定させる鍵は、受け渡すデータの範囲と単位、更新頻度、不具合時の対処を事前にシンプルなルールとして合意しておくことです。ここでは、共通マスタの整合、受け渡し設計、例外対応まで、最低限そろえるべき要点を整理します。

共通マスタの整備:品目・取引先・拠点を「同じ定義」でそろえる

連携の起点は共通マスタです。品目・取引先・拠点などの基本情報は、まず定義とコードの意味付けを社内で統一します。変更は申請→承認→反映の手順を明確にし、「誰が・いつ・何を変更したか」を記録します。

同期は日々の差分更新に、定期的な全体整合チェックを組み合わせる二段構えが無難です。この運用によってERP・SCM間はもちろん、社外パートナーとのやり取りでも、同じ前提で判断できる土台が整います。

計画と実績の循環(S&OPの考え方):「計画→実行→実績→見直し」を回す

運用は計画→実行→実績→見直しの循環で考えます。ERPに記録された実績(受注・在庫・出荷・製造など)がSCMの入力となり、SCMで合意した計画はERPの実行(発注・製造・出荷など)へ引き継がれます。

実行の結果生まれた実績は再びSCMに戻り、次の見直しに活用されます。この循環を安定させるには、やり取りの単位(例:商品×拠点×期間)と更新のリズム(例:日次/週次)を事前に合意しておくことが重要です。単位と頻度をそろえておけば、例外発生時の判断もぶれにくくなります。

連携方式の選定:API・メッセージ・ファイルの使い分け

連携方式は、要件に応じて使い分けます。即時性が必要なデータはAPI、大量データの段階処理はメッセージ、定期的な一括交換はファイルが適しています。いずれの方式でも、再送手順、処理順序の整合、重複排除、突合チェック(件数・金額・整合確認など)の基本ルールを運用手順書にまとめておきます。

さらに、障害時の通知→一時停止→原因整理→再開の流れと役割分担を明文化しておくと、復旧が速くなり現場の迷いも防げます。

更新頻度とデータ粒度の設計:実績は細かく、計画は適度に集約

更新頻度とデータ粒度の原則は、「実績は細かく」「計画は適度にまとめる」です。処理負荷や計算時間を踏まえ、需要・補充は日次、全体調整は週次といった具合に、業務に合った更新リズムを設定します。粒度は、商品/カテゴリ、拠点階層、日/週といった軸を組み合わせ、上流は粗め、下流は必要に応じて細かくすることで、精度と性能のバランスを取ります。

例外管理の基本設計:検知・判断・是正をルール化する

例外は起きる前提で設計します。予測との差、在庫不足、計画未実行、連携不達などを監視し、一次対応の目安時間をあらかじめ定めます。対応は、計画側の見直し(再計算・条件調整)と、実行側の対処(代替出荷・前倒し製造など)を切り分け、原因を記録して次サイクルの改善に反映します。あわせて、到達率・遅延・再処理件数といった指標を可視化し、連携が継続的に機能しているかを定例で確認できるようにします。

4.ERPとSCMはKPIで評価し、小さく検証して前に進む

ERPとSCMを“使える基盤”にする鍵は、測る(KPI)、合意する(共通の物差し)、回す(運用定着)の3点です。選定は機能の有無ではなく、KPI・非機能・運用・TCOという共通指標で比較しましょう。連携は、共通マスタの整合 → 受け渡しの粒度・更新頻度 → 例外対応までを一体の設計として、事前にまとめておくことが重要です。

まずは、社内で合意しやすい評価観点テンプレートを用意し、短時間のハンズオンやPoCで実測値を集めます。会議体では、KPIの定義と算出式、連携時のエラー設計、SLAなど“数値で語る材料”を先にそろえると、意思決定が前に進みます。

選定の要点を短時間で押さえるには、以下の「失敗しないERPの選び方とは? 重視すべき5つのポイント」が有効です。RFP作成前の抜け漏れ確認や、経営・業務・ITが同じ物差しを持つための共通土台として活用してください。

失敗しないERPの選び方とは?重視すべき5つのポイント

近年では大企業だけでなく多くの企業においてもERPを導入するケースが増加しています。ERPの種類と選び方を学んでみませんか?

※記事の内容は、制作時点に一般公開されている情報に基づいています。また、記載されている会社名・製品名・システム名などは、各社の商標、または登録商標です。