Showcase 電子部品・デバイス製造業B社様

電子部品

生産情報・販売情報の一元管理により業務効率化と変化対応力の強化を実現

企業情報

| 事業内容 | 電子部品製造業 |

|---|---|

| 従業員数 | 300名 |

GRANDIT導入の背景

B社は電子部品を国内工場、国外工場で開発・生産し、主に国内電機メーカーに販売していましたが、昨今の経営環境変化に伴い、”売上の拡大”、”自社生産能力の増強”、”業務効率化の向上”といった新たな経営戦略を掲げ、当該経営戦略を実現するために、基幹システム(販売管理システム、生産管理システム)の刷新を検討致しました。

従前までの基幹システムはスクラッチ開発しており、今回も同様にスクラッチ開発によるシステムの刷新も選択肢として有りましたが、自社の要望を実現するためには、導入コストも予想以上にかかることがわかり、新システムはパッケージベースでの検討になりました。

また、販売管理、生産管理システムは個別で管理されていたため、両システムでの2重入力が頻繁に発生しており、新システムでは、両システム間のデータ連携が相互に行える事も必要条件となりました。

このような背景のもと、複数ベンダーのパッケージを比較検討した結果、生産管理システムとの親和性、標準機能ベースでの業務適合度の高さを評価し、販売管理システムはGRANDIT、生産管理システムはALPHASEを採用しました。

解決された内容

販売管理、生産管理システム間の効率的なデータ連携を実現

従前のシステムでは、販売管理システムと生産管理システムは全く別の仕組みで運用していたため、販売管理側で入力されたデータ(マスタデータ、受注データ等)は再度生産管理システム側でも入力する必要が有りました。 従って、データ入力の作業時間がかかると共に人的ミスが発生するリスクでもありました。

新システムでは、GRANDIT、ALPHASE間の相互データ連携が実現されており、作業時間の軽減、両システム間のデータ不整合解消にも繋がりました。

生産計画の精度を向上

GRANDITに蓄積された、受注データ、見込データ等がALPHASE側に随時連携されるため、生産計画時に必要な販売管理側のデータはロスタイム無く生産管理側でも入手できるようになりました。

GRANDITとの連携後は、販売状況を反映した生産計画が迅速且つ精度高く実施出来るようになりました。

システム改修による限界を解消

システム改修では要員確保が困難であり、開発も属人化しており保守、品質について不安がありました。

パッケージによりシステムの品質を向上させ、法改正対応など変化に柔軟なシステムを実現できました。

メンテナンスコスト削減を実現

従前のクライアント・サーバー型のシステムは、各クライアントにプログラムをインストールするなど業務量が多く発生していました。

WEBベースのGRANDITにしてからは、インストールや更新、メンテナンスなど管理側の負担が軽減しました。

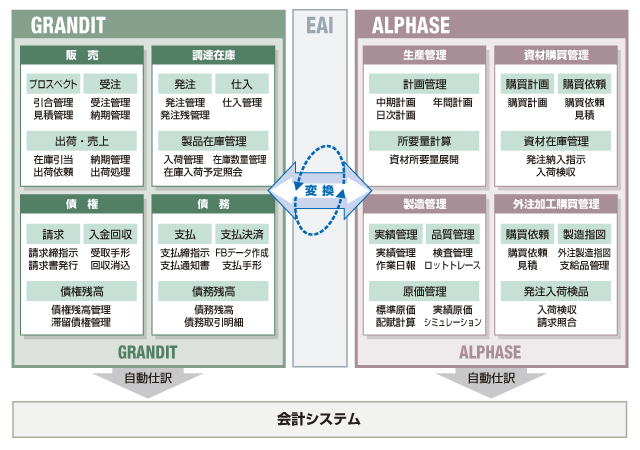

ソリューションのイメージ図

導入期間

導入開始より12ヶ月で本番稼動いたしました。

適用したGRANDITモジュール及び連携ソリューション

GRANDIT:債権、債務、販売、調達在庫

連携ソリューション:ALPHASE生産管理システム (製造元:キヤノンITソリューションズ㈱)

パートナーが語る、導入時の工夫

GRANDIT、ALPHASEを担当する両社エンジニアによる、業務分析/機能切り分けにより、GRANDITとALPHASE間での機能重複が排除され、理想的なデータ連携を実現しました。

短期導入方法・テンプレート等に関する同業他社様への適用

- ALPHASEは製造計画を必要とする組立製造業に適用します。

- GRANDITとALPHASE間のデータ連携部はテンプレート化されており、同業他社様においても当テンプレートを適用することで、生販一体型のシステム構築が可能です。

導入費用の目安

お問い合わせください。

GRANDITが分かる!

お役立ち資料4点セット

GRANDIT製品カタログやモジュール別資料、グループ経営の基本など、ERPに関するお役立ち資料をまとめてダウンロードいただけます。

- GRANDITが備える4つの特長

- モジュールによる拡張の解説

- グループ経営の可視化と迅速な意思決定の重要性

- ERP導入による経営の標準化とデータ活用